こんな製品なら回転成形をご検討ください

小ロットでの生産

- 大型機械による連続生産でないため1ロットにつき30個や50個で生産が可能です

- 成形ごとに原料を投入するため色替えも簡単です

自由度の高いデザイン性

- 樹脂が隅々までいきわたるので凹凸や起伏の大きな形状にも対応します

- インサートナット成形で機械への組み込みも簡単です

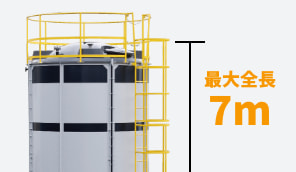

大型製品

- 最大全長7mまで対応可能です

-

規格品として大小の製品をラインナップしています

【小】直径:300mm 高さ:380mm 【大】直径:3,300mm 高さ:7,000mm

高い耐衝撃性能

- 成形時に圧力をかけないため残留応力が小さくすみます

- コーナーや稜線部が肉厚な強い構造です

金型費用を抑えたい

- 成形時に内圧がかからないため設計や部材がシンプルです

- 初期費用を100万円から数百万円程度にまで抑えられます

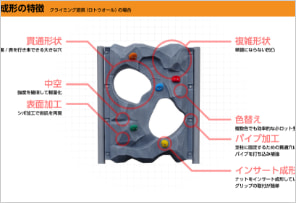

回転成形の特徴

樹脂の成形には回転成形以外にも様々な方法があり、それぞれに得意・不得意やメリット・デメリットがあります。

そのため開発をお考えの製品に適切な成形方法を選ぶことが重要となります。

主な生産事例

FRP・金属からの置き換えにもご検討ください

スイコーで主に使用しているポリエチレンを原料とする回転成形は、FRP製品や金属製品の課題解決にも選ばれています。

お客さまの条件や用途に合わせた添加剤の調整も行っています。

FRP・金属製品のよくある課題

- 溶接など継ぎ目から液漏れするので解消したい

- 既存仕入先からの供給不安があるので別の手段を検討している

- 装置の軽量化のために金属部品を樹脂化したい

- コスト削減のために価格と生産ロットがマッチする手段を探している

ポリエチレン(回転成形)

耐蝕性

優れる

重量

軽い

材質特性

柔軟で割れにくい

製造方法

簡易な金型成形

製品単価

低い

リサイクル性

良い

FRP

耐蝕性

対策が必要

重量

重い

材質特性

硬いが割れやすい

製造方法

木型による手作業

製品単価

高い

リサイクル性

困難

ステンレス

耐蝕性

腐食する

重量

重い

材質特性

強度に優れる

製造方法

手作業

製品単価

高い

リサイクル性

良い

より優れた製品を目指して

スイコーでは新たな分野へも活躍の場を広げるべく添加剤や汎用エンプラの研究・開発にも取り組んでいます。

- 耐候

- サンシャインウェザーメーターで6年相当の3000時間を達成

- 帯電防止

- ポリエチレンの弱点である静電気を軽減(紹介動画 - YouTube)

- 難燃

-

UL94規格V-2相当品を製品化(紹介動画 - YouTube)

V-0相当品を開発中

自己消火性(ポリカーボネート) - 蓄光

- 紫外線を吸収して暗闇で蛍光色を発光

- 抗菌

- JIS Z 2801:2012の抗菌性能評価済み

- 耐熱

- 80℃での使用が可能(ポリプロピレン)

- 透明性

- ガラス並みの透明性(ポリカーボネート)

- 耐衝撃性

- 一般的なガラスの250倍(ポリカーボネート)

生産の流れ・期間

- ヒアリング・回転成形のご説明

- 製品設計

- 金型設計(約1カ月)

- 金型製作(約2カ月)

- 試作(約0.5カ月)

- 量産

※期間はおおよその目安です。

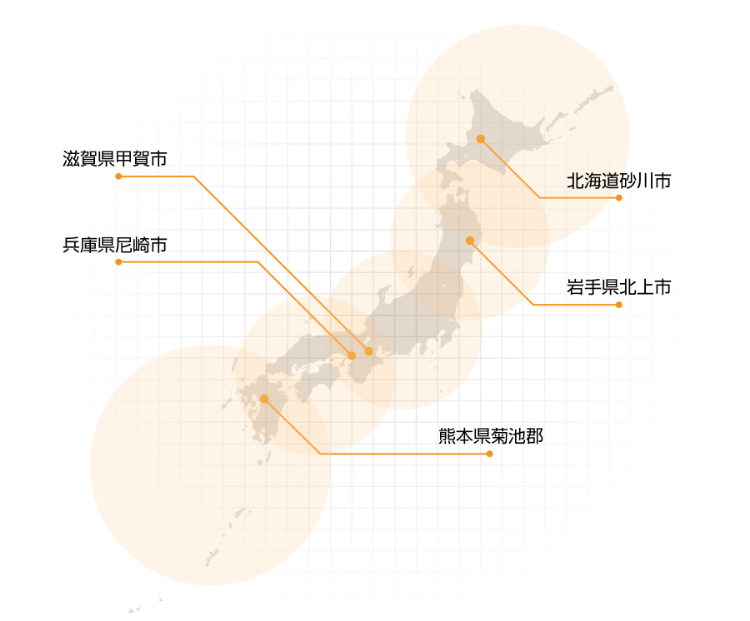

スイコーは、全製品を国内拠点※で製造しています。

※グループ会社を含む

- 国内生産

- スムーズなやりとり

- 輸送コスト削減